El Grupo ICT siempre ha creído en la innovación como medio para encontrar soluciones nuevas y distintivas que satisfagan a los clientes y a los consumidores: innovación de producto, de proceso y de estrategia. La innovación se produce valorizando todo el ecosistema, gracias al diálogo constante con los clientes, los consumidores y los socios, que alimenta la investigación constante en la calidad y en las características del papel y de su transformación. Es así que nacen nuevos productos logísticos y de gestión, sometidos constantemente a análisis y mejorías. La innovación en ICT está profundamente arraigada en la personalidad de la empresa, no sigue las modas del momento, sino que persigue las privadas ideas. Es una innovación de éxito, como demuestran las numerosas patentes conseguidas y apreciadas por el mercado.

INNOVACIÓN Y DISEÑO

Soluciones de éxito: siempre en primera línea y capaz de enfrentar el cambio a través de proyectos innovadores

ICT Poland es el establecimiento europeo más avanzado del sector desde el punto de vista tecnológico. Y para ratificar esta posición de liderazgo, en 2010 se realizó un almacén totalmente automatizado que reduce significativamente el riesgo de errores, aumenta el nivel de seguridad y minimiza los casos de daño a la mercancía.

El almacén, que se ha alargado en 2017, ahora tiene una altura de 35 metros, y es uno de los edificios más altos de Lubusz, y funciona las 24 horas del día.

El servicio está garantizado por 14 pequeñas máquinas que depositan y descargan la mercancía en los 12 niveles de almacenamiento. El espacio de carga, siempre disponible, ofrece una rápida adaptación a los cambios de producción y a las variaciones de los pedidos de los clientes.

Se pueden almacenar más de 90.000 palés, que, de disponerse uno tras otro, alcanzarían una longitud de más de 100 kilómetros.

La superficie de almacenamiento es de aproximadamente 23.000 m2, que corresponden a 3 canchas de fútbol o a 123 canchas de vóley. La solución integrada une la división de producción al almacén, transfiriendo los palés en cintas transportadoras de unos 200 metros de longitud.

El almacén tiene la capacidad de recibir unos 300 palés por hora. La mercancía se carga a una velocidad de 460 palés por hora y ocupa más de 224 vehículos en un día laborable.

En 2000 los fabricantes de papel empezaron a utilizar una tecnología denominada gofrado decorativo, un proceso que consistía tanto en el laminado con cola como en el gofrado. Gracias a este proceso, fue posible crear dos capas de decoración, un patrón de base con un patrón decorativo en la parte superior. ICT buscó algo más: el mismo resultado, pero sin cola, cumpliendo con el compromiso del grupo en pos de la calidad y la sostenibilidad. Fue un cambio radical para la industria. Se realizaron pruebas piloto y se encontró inspiración en la industria del metal, con un socio que fue capaz de grabar metal tratado térmicamente. En el proyecto participaron cuatro actores: El departamento de marketing ICT, con un conjunto de atractivas decoraciones, el departamento de investigación y desarrollo ICT, que dirigió el proyecto, un fabricante de máquinas y un especialista en grabado. El resultado fue un proceso de moleteado capaz tanto de unir capas como de decorar la hoja. Desde entonces, muchos productos ICT han utilizado esta tecnología, la cual es muy apreciada por los consumidores del mercado europeo. ICT ha patentado la tecnología.

El Sistema de Reorientación de la Producción, o CPS (Siglas de Converting Production Converting), es un sistema interno creado por ICT para gestionar su proceso de producción convirtiendo bobinas matrices en producto acabado, con el objetivo de satisfacer las expectativas de los consumidores en términos de calidad y servicio. El sistema está completamente implementado, y se basa en cinco pilares:Seguridad, Eficiencia, Calidad, Medio Ambiente y Residuos. Los operadores de línea y los líderes de equipo participan en reuniones diarias donde se debaten abiertamente las posibilidades para la mejora y la innovación de cada uno de dichos pilares, y donde se anima a cada miembro del equipo a informar sobre problemas o accidentes potenciales y a aportar sus ideas para mejorar el lugar de trabajo y convertirlo en un espacio más eficiente. Después, los líderes de equipo se reúnen semanalmente con la dirección para discutir las sugerencias recopiladas e implementar las acciones oportunas. La empresa celebra una reunión mensual dedicada a discutir los indicadores de rendimiento predeterminados. El CPS consta asimismo de un proceso de formación permanente de los operadores que potencia sus habilidades en todos los aspectos de sus trabajos. El sistema CPS ya ha tenido un impacto muy significativo tanto en la seguridad como en la eficiencia, y ha conseguido que el trabajo sea más atractivo y gratificante para los operadores de línea, de acuerdo con el compromiso de ICT con la gente y su bienestar en el lugar de trabajo.

Gracias a nuestro respeto por las creaciones de nuestra mente y a su puesta en práctica construimos una sólida ventaja competitiva en ICT Poland, que nos permite afrontar el futuro con valentía. El Buzón de ideas es un programa que tiene como objetivo el aprovechamiento de las ideas de todos los Empleados de ICT Poland. Puede ser que tras el video te preguntes: Cuándo fue la última vez que pusiste en práctica tus ideas?

La Lean Manufacturing se asocia generalmente con Japón y Toyota, aunque Henry Ford ya contemplaba los siguientes principios en sus fábricas hace 100 años: – trabaja de la forma más fácil – cuida de las máquinas – mantén una limpieza impoluta En ICT Poland utilizamos desde 2005 una serie de herramientas basadas en los principios del Lean Manufacturing, y nuestra máxima visualización del LM es el Templo, al cual están invitados Título: Infraestructura / Entrenadores Abstract: Gente – compañeros, con ambición y formación Los Entrenadores LM ofrecen todo su apoyo en todos los aspectos de nuestra actividad y en todos los Ámbitos de ICT Poland

-

Equipos

Juntos todos conseguimos más 1+1=∞ Los equipos tienen un papel fundamental en el proceso de perfeccionamiento. Uno más uno en un equipo es igual a infinito: ideas, posibilidades de mejora, resolución de problemas La fuerza del equipo consiste en la creación de posibilidades que permitan llevar a cabo una tormenta de ideas eficaz para poder aprovechar la ecuación. Incluso el mayor genio, trabajando en solitario, no será capaz de ni siquiera igualar la cantidad y la calidad de las ideas que se pueden generar en un equipo.

-

Sistema 5S

Sistema en equipo de organización del lugar de trabajo Trabajamos con la cabeza, y no duramente Las 5S provienen de 5 palabras del idioma japonés que comienzan con la letra S, relacionadas con la organización del lugar de trabajo. 1S – separación de las cosas necesarias de lo innecesario para poder disponer de forma adecuada de todo aquello innecesario (eliminar, trasladar a otro lugar, vender, prestar, etc.). 2S – disposición visual de todos los elementos necesarios de tal forma que cualquiera sea capaz de encontrarlos en todo momento y ponerlos de nuevo en su lugar (un lugar para cada cosa y cada cosa en su lugar). 3S – dar lustre a nuestro lugar de trabajo para poder encontrar nuevos problemas. 4S – establecimiento de unas normas sistemáticas para la ejecución de las primeras tres S. 5S – mejora continuada, desarrollo continuo y aumento de las exigencias.

-

SMED - SMED – Single Minute Exchange of Die (Cambio de Molde en Un Solo Minuto)

Cambio de molde en un solo minuto El proceso de equipo reduce el tiempo de parada necesario para realizar la puesta a punto de las máquinas, proceso que se basa en las mejoras desarrolladas por los operadores

-

TPM – Total Productive Maintenance (Mantenimiento Productivo Total)

Mantenimiento productivo total. El objetivo del TPM es desarrollar una serie de mejoras en equipo en el sistema de mantenimiento productivo, para lograr: – CERO averías en las máquinas – CERO errores en la producción – CERO accidentes laborales. Uno de los elementos clave del TPM es el Autonomous Maintenance, es decir, la inclusión sistemática de los operadores de las máquinas en la realización de tareas tras su mantenimiento. Esto permite que los empleados del Servicio de Mantenimiento dejen de dedicarse a la extinción de incendios, para que puedan centrarse en las inspecciones de mantenimiento, prevención de averías y otro tipo de tareas especializadas que mejoren el funcionamiento de los equipos.

-

Skill Matrix - matriz de habilidades de los trabajadores

Es un sistema de adquisición de competencias bien definido para la obtención de habilidades. El sistema Skill Matrix se caracteriza por: – la elaboración conjunta de los mejores estándares, – equilibrado, la mejor respuesta ante cualquier cambio, – equiparación de conocimiento y habilidades, – la posibilidad de confirmar las habilidades adquiridas Skill Matrix es una herramienta que sirve para mejorar la gestión de los recursos humanos y la planificación de las necesidades de formación. El aspecto más reconocible de este sistema es el ÍNDICE de personas con formación

-

QES

Es un sistema integrado de normas de gestión de calidad, medio ambiente y seguridad conforme a las normas ISO 9001, ISO 14001, OHSAS 18001, IFS PC. QES es un componente de integración de actividades presente en todas las herramientas Lean Manufacturing de ICT Poland. La sinergia entre el QES y el 5S es garantía de perfeccionamiento continuo.

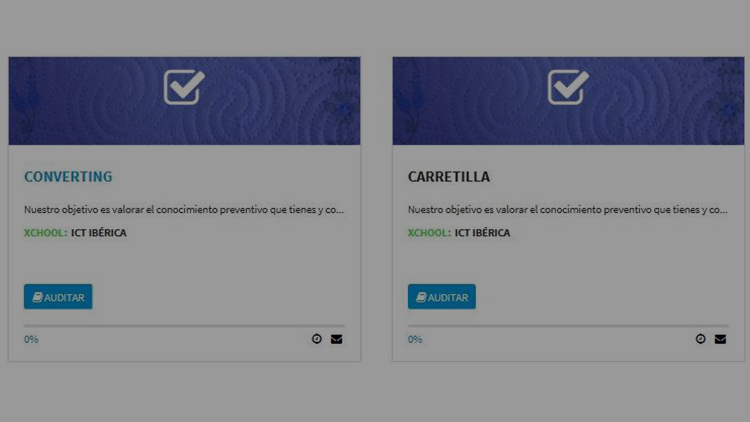

A través de una página web hemos desarrollado una herramienta que nos permite medir los conocimientos de todos nuestros operarios en materia de Prevención de Riesgos. Los operarios mediante su contraseña acceden a la página respondiendo a un cuestionario sobre Seguridad en su puesto de trabajo, siendo informados y formados en aquellas áreas donde sus conocimientos no sean los adecuados. La iniciativa ha sido muy bien acogida por todo el personal y gran parte ha realizado dicho cuestionario con un resultado altamente satisfactorio.