filozofia zarządzania polegająca na nieustannym eliminowaniu marnotrawstwa wykorzystując pomysły wszystkich pracowników

Lean Manufacturing na ogół kojarzy się z Japonią i Toyota ale już Henry Ford 100 lat temu miał w swoich fabrykach następujące zasady:

-pracuj najmniej skomplikowanie

-dbaj o maszyny

-utrzymuj absolutną czystość

W ICT Poland od 2005 roku stosujemy szereg wypracowanych narzędzi dostępnych w ramach Lean Manufacturing , a najlepsza wizualizacją LM jest Świątynia , do której zapraszamy

Infrastruktura / Trenerzy

Ludzie - koleżeńscy , ambitni i wykształceni

Trenerzy LM służący pomocą we wszystkich aspektach działalności oraz na wszystkich Obszarach ICT Poland

Zespoły mają fundamentalną rolę w procesie doskonalenia.

Jeden plus jeden w zespole równa się nieskończoność: pomysłów, możliwości usprawnień, rozwiązania problemów Potęga zespołu polega na stworzeniu możliwości przeprowadzania efektywnej burzy mózgów aby wykorzystywać to równanie.

Nawet największy geniusz działając w pojedynkę nie będzie w stanie dorównać ilości oraz jakości pomysłów wygenerowanych przez zespół .

Zespołowy system organizacji miejsca pracy

Pracujemy z głową, a nie ciężko

5S pochodzi od 5 słów japońskich zaczynających się na literę S, które dotyczą organizacji miejsca pracy.

1S – odseparowanie potrzebnych rzeczy od niepotrzebnych i odpowiednie zadysponowanie niepotrzebnymi (wyrzucić, przenieść w inne miejsce, sprzedać, pożyczyć, itd.)

2S – wizualne rozmieszczenie potrzebnych przedmiotów w taki sposób, aby każdy mógł je zawsze znaleźć i odłożyć na miejsce (jest miejsce dla wszystkiego i wszystko ma swoje miejsce)

3S – wyczyszczenie miejsca pracy na połysk aby znaleźć nowe problemy

4S – Samoustanowienie standardów na systematyczne wykonywanie pierwszych trzech S.

5S – kontynuowanie usprawnień, ciągłe doskonalenie i podnoszenie poprzeczki

Zapraszamy do obejrzenia animacji 5S w ICT Poland

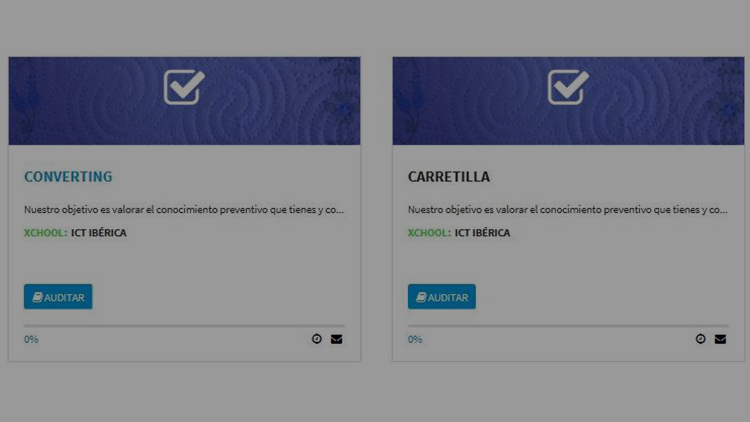

NJedno-cyfrowa Wymiana Formy Zespołowy proces zmniejszania czasu zatrzymania maszyny podczas jej przezbrajania, który opiera się na usprawnieniach wypracowanych przez operatorów

Globalne zarządzanie utrzymaniem ruchu

Celem TPM jest zespołowe wypracowanie usprawnień w systemie utrzymania ruchu, aby osiągnąć:

- ZERO usterek maszyn

- ZERO produkcji braków

- ZERO wypadków przy pracy.

Jednym z kluczowych elementów TPM jest Autonomous Maintenance, czyli systematyczne włączanie operatorów maszyn w wykonywanie czynności przy ich konserwacji. Umożliwia to pracownikom Służb utrzymania Ruchu odstąpienie od gaszenia pożarów i skoncentrowanie się na przeglądach konserwacyjnych, zapobieganiu awariom i innych specjalistycznych operacjach poprawiających funkcjonowanie sprzętu.

Charakterystyczne dla systemu Skill Matrix jest: - wspólne wypracowanie najlepszego standardu,

- równe, najlepsze działanie na wszystkich zmianach,

- wyrównanie wiedzy i umiejętności,

- możliwość potwierdzenia posiadanych umiejętności

Skill Matrix jest narzędziem wspierającym zarządzanie zasobami ludzkimi i planowania potrzeb szkoleniowych.

Najbardziej rozpoznawalnym aspektem systemu jest INDEKS osoby szkolonej

Zintegrowany system zarządzania jakością, środowiskiem i bezpieczeństwem zgodny z normami ISO 9001, ISO 14001, OHSAS 18001, IFS PC.

QES jest elementem scalającym działania we wszystkich narzędziach Lean Manufacturing ICT Poland.

Synergia QES i 5S jest gwarancją ciągłego doskonalenia